B-L-D HYDRAULIC FORGING PRESS

Benvenuti nel Guangdong, siamo situati nella bellissima Greater Bay Area di Guangdong-Hong Kong-Macao, nella città di Zhaoqing. Siamo un’azienda produttrice di macchinari e attrezzature specializzata nello sviluppo di soluzioni di automazione, intelligenza, protezione dell’ambiente, alta efficienza e risparmio energetico per i processi di forgiatura e formatura. La pressa idraulica multidirezionale automatica per lo stampaggio della nostra azienda ha ottenuto una serie di brevetti ed è stata ben accolta dalla maggior parte degli utenti. Serviamo principalmente industrie come quella sanitaria, idraulica, della refrigerazione, delle valvole del gas, della protezione antincendio e delle valvole in rame ad alta e bassa pressione, fornendo servizi di qualità.

Attualmente, la nostra azienda è specializzata nella produzione e nella vendita di presse idrauliche automatiche multidirezionali per la forgiatura. Offriamo anche attrezzature idrauliche personalizzate in base a requisiti e specifiche speciali dei nostri clienti. Con un team altamente qualificato e professionale nella progettazione meccanica, nel controllo industriale, nel monitoraggio delle attrezzature, nell’analisi dei processi e nei servizi di alta qualità, assorbiamo continuamente talenti e introduciamo tecnologie straniere avanzate, puntando all’innovazione, all’integrazione e al costante aggiornamento. La nostra azienda aderisce al percorso di un marchio di alta qualità, di un servizio eccellente e di una forte reputazione.

Sin dalla nostra fondazione, abbiamo sempre aderito alla filosofia aziendale di “integrità e pragmatismo, pionierismo e innovazione e sviluppo sostenibile”. Forniamo con tutto il cuore a ogni cliente i prodotti della migliore qualità e il servizio più perfetto, ponendo l’accento su un’uguale attenzione al servizio e alla qualità. Creiamo e condividiamo il valore apportato dalla tecnologia.

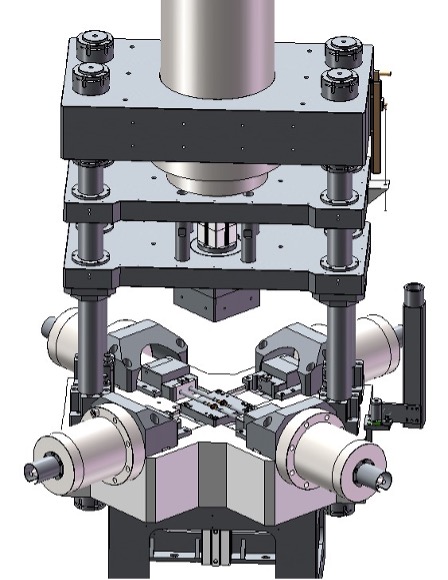

Presentiamo la serie di presse idrauliche RED PUNCH per lo stampaggio a caldo di parti in ottone e alluminio.

Le presse RED PUNCH sono presse automatiche per la forgiatura che integrano nel processo il caricamento delle barre, il preriscaldamento in un forno elettrico o a gas e il caricamento e lo scaricamento automatico dei pezzi finiti senza bave. Questi impianti di stampaggio automatico sono gestiti da un sistema CNC altamente integrato, appositamente progettato per la produzione flessibile di prodotti in rame di varie forme.

L’intero sistema comprende un impianto di carico automatico, un forno di riscaldamento a media frequenza, una stazione di rilevamento automatico della temperatura del materiale in barre e attrezzature idrauliche di stampaggio e formatura.

Inoltre, l’impianto è dotato di un dispositivo che trasporta automaticamente il materiale di partenza all’impianto di stampaggio e di un dispositivo di estrazione automatica per raggiungere un elevato livello di automazione dell’intero processo produttivo.

Attraverso il processo di stampaggio, si ottiene un componente forgiato privo di scintille, riducendo la quantità di materiale utilizzato nel magazzino. Ciò comporta un notevole risparmio sui costi. L’attrezzatura vanta un’elevata efficienza, capacità di risparmio energetico, protezione dell’ambiente e qualità eccezionale.

L’impianto, controllato da CNC, è dotato di quattro operazioni indipendenti di punzonatura o foratura idraulica. A seconda della domanda o dei requisiti, la velocità di punzonatura può essere regolata tempestivamente durante il processo di produzione, consentendo al materiale plastico all’interno dello stampo di muoversi e deformarsi in base alle caratteristiche del progetto desiderato. Ciò consente di produrre pezzi forgiati con il massimo numero possibile di cavità, in grado di creare una varietà di forme cave e complesse come tee, gomiti e altro. È possibile selezionare uno, due, tre o quattro punzoni o punte in base alla produzione e ai requisiti dei diversi prodotti. Contemporaneamente, è dotata di un sistema di lubrificazione regolabile a 20 teste, adatto a vari stampi.

adatto a vari stampi. Il concetto di design di questa macchina è economico, ecologico, compatto e produce un inquinamento minimo durante il processo di produzione, con livelli di rumore inferiori a 85 decibel.

Alimentazione automatica, forno di riscaldamento.

Sistema di alimentazione automatica delle barre

In base alle dimensioni del diametro della barra di rame (da 14 a 35 mm).

Lunghezza della barra di rame: 80-120.

Rilevamento automatico dell’ultima barra di rame. Dispositivo di riscaldamento a media frequenza indipendente.

Sistema di controllo della temperatura indipendente. Prima dell’estrazione del materiale, un pirometro ottico rileva la temperatura e scarta automaticamente le barre di rame non qualificate.

Sistema idraulico

L’impianto idraulico comprende un motore da 55 kW e 2 pompe dell’olio a portata variabile. Utilizza un collettore di solenoidi proporzionali dedicato.

Sistema di raffreddamento a circolazione d’acqua

Serbatoio idraulico da 1200 litri.

Collettore proporzionale dedicato.

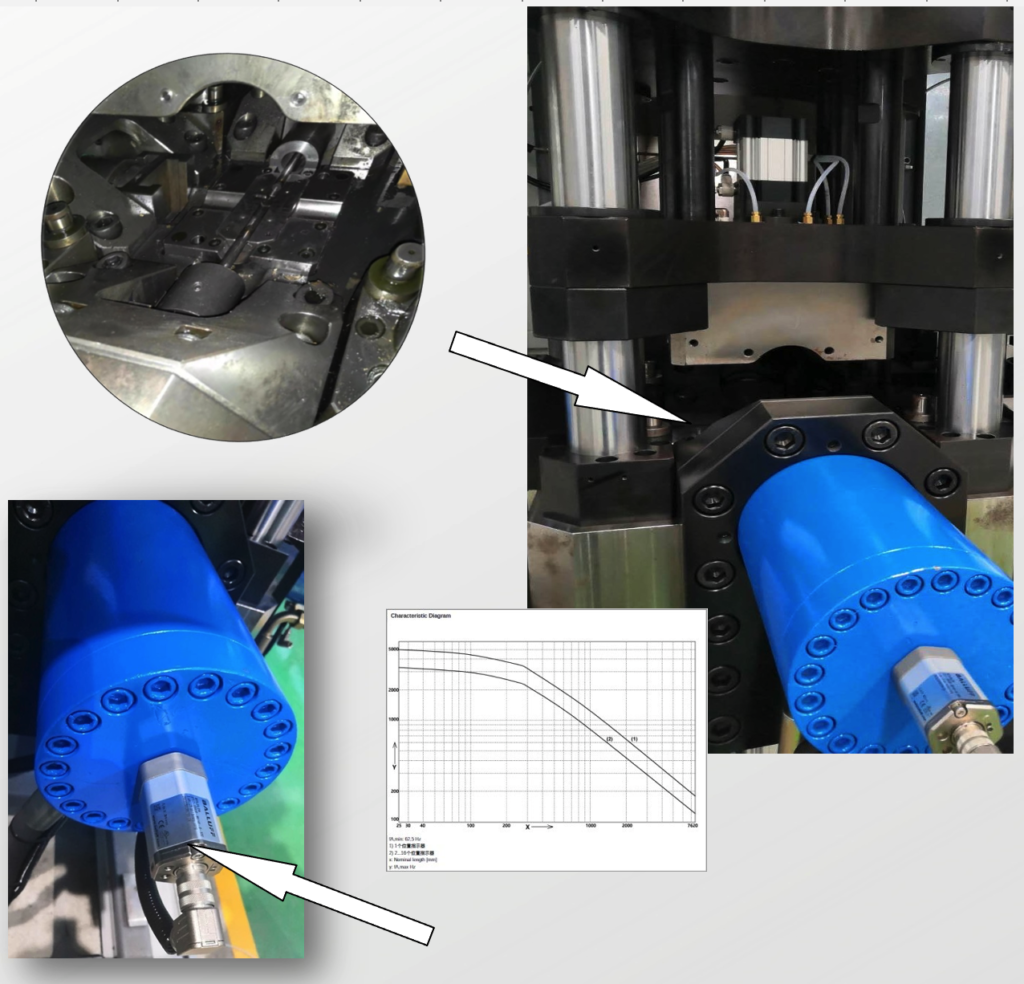

Cilindro idraulico

4 valvole proporzionali a comando idraulico con accelerazione. Controllo automatico del flusso e della pressione. Controllo indipendente di ogni estrazione di carota con una precisione di 1/100 di secondo. 4 cilindri idraulici per controllare le velocità di entrata e di uscita, garantendo movimenti precisi dei 4 punzoni.

Sistema di bloccaggio idraulico

Il sistema comprende un controllo della pressione per una chiusura relativamente rapida dello stampo e un controllo aggiuntivo della pressione di chiusura dopo la chiusura dello stampo superiore e inferiore per garantire un accoppiamento stretto dello stampo. Il sistema di chiusura è azionato idraulicamente da una valvola a farfalla. L’altezza viene regolata automaticamente quando lo stampo superiore sale e scende. Sopra lo stampo superiore si trova un cilindro speciale per la rimozione del prodotto finito.

Sistema di supporto dello stampo

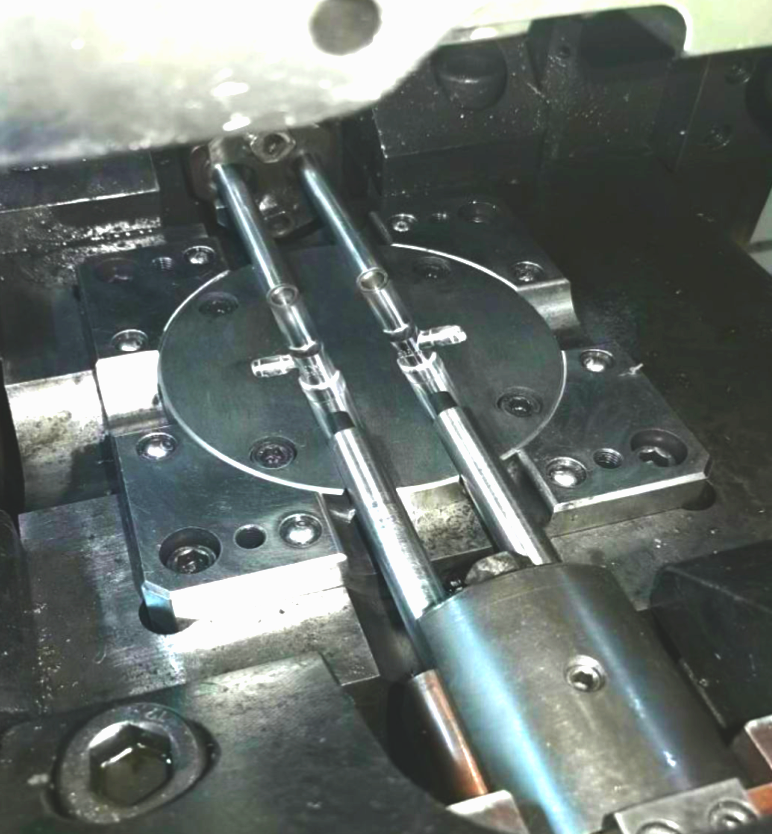

Stampo standard ZG250/4G60.

Dimensioni dello stampo: 205 mmx205 mmx60 mm.

I sistemi di supporto dello stampo superiore e inferiore possono essere sostituiti rapidamente e facilmente.

Il sistema dello stampo è costituito da sistemi di iniezione di grafite a 16 punti, ciascuno dei quali può essere controllato in modo indipendente e può essere selezionato tra i seguenti metodi di lubrificazione:

- Senza aria e senza grafite

- Aria/grafite

- Aria e grafite

Dispositivo automatico di lubrificazione dello stampo

Dosaggio del lubrificante regolabile.

La durata della spruzzatura può essere regolata.

Il pezzo stampato rimane nello stampo superiore e poi cade nell’estrattore del prodotto finito, consegnato direttamente all’uscita del prodotto finito. La macchina è dotata di uno speciale sensore di peso durante l’estrazione del prodotto finito.

Sistema di controllo elettronico

Il sistema di controllo elettronico consiste in un touchscreen da 12 pollici per la programmazione, il monitoraggio e il controllo. Il sistema integrato è completo e il touchscreen si trova nella parte anteriore del dispositivo. Alimentazione della macchina: 380V + N terra. Sistema operativo industriale integrato Siemens o Mitsubishi. Lingua: Cinese/Inglese.

Sistema di spostamento del punzone

Il sistema di controllo dello spostamento del punzone viene utilizzato per leggere le informazioni sulla distanza e sullo spostamento del punzone. Il sistema fornisce la posizione finale del punzone dopo ogni timbratura. Può essere utilizzato per confermare che il punzone ha completato la timbratura in base alla posizione preimpostata. Se la posizione finale del punzone non rientra nell’intervallo di tolleranza preimpostato, il sistema emette un allarme. Il sistema può essere utilizzato per regolare la posizione iniziale del punzone. Fornisce una rappresentazione grafica del tempo rispetto alla distanza. Il dispositivo richiede 3 parti, ciascuna per la lettura dei dati dei tre punzoni.

Sistema di iniezione di grafite

Sistema di lubrificazione degli stampi

Il sistema è utilizzato per spruzzare olio di grafite. Adatto per la lubrificazione e il raffreddamento degli stampi. Erogatore regolabile.

Tamburo a pressione per olio di grafite a riscaldamento elettrico

Controllo delle operazioni di carico e scarico

Manipolatore di bloccaggio, pesatura e taglio

Controllo di precisione con servomotori assoluti Siemens (o ABB). Guida lineare selezionata di Taiwan Shangyin, vite a sfera di precisione. Sensore di peso dedicato.

Sostituzione dello stampo

Sistema di sostituzione di stampi e punzoni: Quando è necessario sostituire lo stampo del prodotto, lo stampo può essere preriscaldato a circa 300°C nel forno, il sistema esegue il debug dello stampo e poi lo installa direttamente nell’apparecchiatura, risparmiando notevolmente i tempi di sostituzione dello stampo. La figura seguente mostra lo stampo inferiore e il sistema di supporto dello stampo superiore, compreso il sistema di iniezione di olio di grafite a 20 punti. Tra questi: 4 morsetti di punzonatura. 4 adattatori di foratura.

Sistema di raffreddamento dello stampo

Sistema di raffreddamento dello stampo

Lo speciale refrigeratore industriale mantiene la temperatura dello stampo a circa 250-300°C. Funzionamento semplice,

Sistema di raffreddamento dello stampo:

Lo speciale refrigeratore industriale mantiene la temperatura degli stampi a circa 250-300°C. Il funzionamento semplice, il controllo preciso della temperatura e le prestazioni stabili garantiscono un raffreddamento efficiente e affidabile degli stampi durante il processo di stampaggio.

Caratteristiche di sicurezza

La pressa idraulica della serie RED PUNCH è dotata di diverse funzioni di sicurezza per garantire la sicurezza dell’operatore e prevenire gli incidenti. Alcune delle caratteristiche di sicurezza includono:

Pulsante di arresto di emergenza: Un pulsante di arresto di emergenza ben visibile è situato sul pannello di controllo per arrestare immediatamente tutte le operazioni della macchina in caso di emergenza.

Protezioni di sicurezza: La macchina è dotata di protezioni di sicurezza per impedire l’accesso alle parti in movimento durante il funzionamento. Queste protezioni sono dotate di interruttori di interblocco che disattivano la macchina quando viene aperta.

Barriere fotoelettriche: Intorno all’area di lavoro della macchina sono installate barriere luminose che rilevano eventuali intrusioni e arrestano immediatamente la macchina per evitare incidenti.

Protezione da sovraccarico: L’impianto idraulico è dotato di meccanismi di protezione dal sovraccarico per evitare una forza eccessiva e proteggere la macchina da eventuali danni.

Valvole di scarico della pressione: Le valvole di scarico della pressione sono installate nell’impianto idraulico per prevenire situazioni di sovrapressione, garantendo il funzionamento dell’impianto entro limiti di sicurezza.

Rilevamento automatico dei guasti: Il sistema di controllo elettronico è in grado di rilevare e visualizzare eventuali guasti o anomalie nel funzionamento della macchina, consentendo agli operatori di intraprendere tempestivamente le azioni necessarie.

Interblocchi di sicurezza: Diversi interblocchi di sicurezza sono incorporati nella macchina per garantire che siano soddisfatte determinate condizioni prima di poter eseguire determinate operazioni, riducendo il rischio di incidenti causati da un’impostazione o un funzionamento errati della macchina.

Conclusione

La pressa idraulica della serie RED PUNCH offre caratteristiche e capacità avanzate per operazioni di stampaggio di precisione. Il sistema idraulico, il sistema di supporto dello stampo, il dispositivo di lubrificazione automatica, il sistema di controllo elettronico e le funzioni di sicurezza contribuiscono a un funzionamento efficiente e sicuro. Sia che venga utilizzata in ambienti di produzione su piccola scala o industriali, la pressa idraulica RED PUNCH offre prestazioni affidabili e risultati di alta qualità nelle applicazioni di stampaggio dei metalli.

Per iformazioni e dettagli tecnici: www.bei-lin-da.com